成型,焊接,定径和定尺切断

成型,焊接,定径和定尺切断是高频直缝焊管生产的主要工序,经过准备的带钢进入连续式成型机,连续地成型为具有焊接所要求的几何形状的管坯,管坯的成型质量对焊缝质量有着决定性的影响,因此,高频焊管质量的提高,在很大程度上依赖于成型机的不断改进,此外,成型工序对整个焊管机组的产量和寿命也有决定性的影响。

保证良好的成型质量,不仅需要有合理的成型辊孔设计,还需要有适当数量的成型机架,各成型机架间保持合适的间距,以及良好的辊型调节等。此外,其它工作条件,如空立辊及导向装置,成型机架刚度,传动与润滑等等。都对成型过程产生影响。这里最重要的是,要使成型条件能够保证带钢的纵横断面变形均匀,带钢边缘不产生过大的拉应力,以免形成波浪。

带钢在进入成型机成型辊之前,应先通过一对刻有矩型槽的立辊,以便使带钢正确地沿着轧制线进入成型机,矩形槽也可去除带钢两边在纵剪时遗留下来的小毛刺。

成型过程中,带钢的变形取决于成型辊的孔型设计,目前,各国普遍采用的孔型设计方法基本上有四种:圆周弯曲法,边缘弯曲法,中心弯曲法和组合半径弯曲法,但是带钢在成型区的变形方案的选择,实际上有无穷多个,图2-16是一种比较典型的带钢变形方案。

图2-16 带钢成型过程示意图

1-粗成型水平辊 2-立辊 3- 精成型水平辊

为了有利于成型,各成型机架之间应保持一定张力,该张力一般是通过各水平机架下成型辊底径的递增量予以保证。

成型好的管坯,用同频加热装置加热带钢的两条边缘,使其达到焊接温度,然后用挤压辊进行压力焊接(图2-17)根据向管坯传递能量的方式不同,焊接方法可分为接触焊和感应焊。

图2-17 焊接过程示意图

1-高频感应器 2-导向辊 3-挤压辊 4-铁磁体

管坯加热之前,其带钢边缘需经导向辊导向。导向辊要给定焊工艺所要求的管坯开缝会合角a ,并保证开缝不发生任何偏斜。导向辊机座装在成型 机的出口,并可以在纵向和圆周方面进行调节。

挤压辊应对管坯边缘施以足够的焊接压力。焊接压力是影响焊缝质量的重要因素之一,压力过小,则焊缝得不到充分的焊合,压力过大,则焊缝内外毛刺过大,现代的挤压辊都装有焊接压力的检测和指示装置。以控制焊接压力的大小。并在生产过程中进行自动调节。

压力焊接时,被挤到钢管内外表面的熔化或塑性的金属所形成的内外毛刺应当用毛刺清除装置加以清除。内外毛刺的大小与焊接电流的频率,焊接规范和焊接压力有关。频率越高,开缝边缘加热宽度越小,则毛刺越小,焊接温度越高,挤压力越大,毛刺就越大。

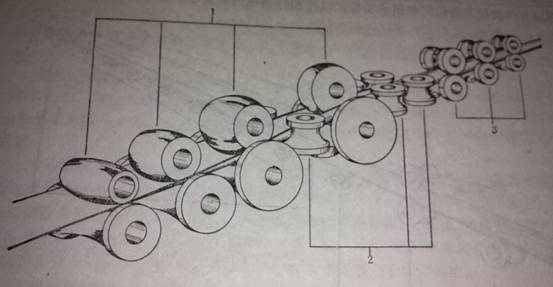

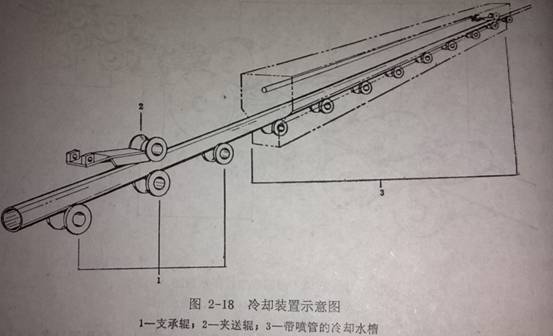

清除毛刺后的钢管需要进行水冷,一般在水冷以前应当经过一段空冷,最好空冷到450℃左右,然后比水冷到150℃左右,而后进入定径机,水冷装置(图2-18)应当可以调节水的流量和喷头数量,水冷制度应当保证钢管经定径和矫直后,不再由于空冷而产生弯曲变形。

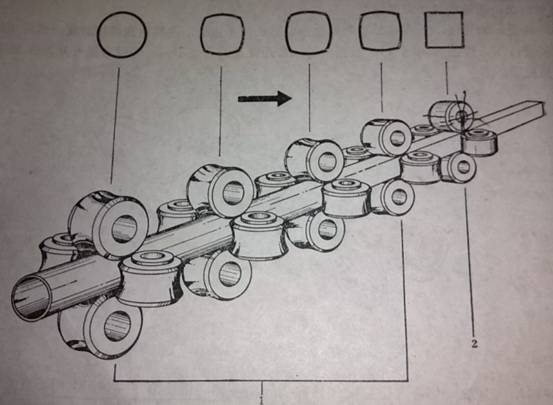

水冷后的钢管进入定径机定径。由挤压辊出来的钢管,断面均有一定的立椭圆度,外径比成品管略大,为了得到精确的钢管外径和断面形状,钢管必须进行冷定径。此外,准确地调整定径辊和矫正头,还可起到初步矫直钢管的作用。变换定径辊的孔型系统,还可以生产方形,矩形,三角形等异形断面管材(图2-19)。定径机对钢管有一定的压缩量,因而钢管有很小的延伸,使得钢管通过定径机的速度略大于焊接速度。

定径机的后部一般装有一台或几台辊式矫正头,矫正头的作用如前所述,它与定径辊配合可以对钢管进行初矫直,此外,矫正头还可使钢管的断面形状更为精确,给定断面的最后几何公差,对随后的飞切来说,矫正头还有导向的作用。

从矫正头出来的钢管需要在运动中切成定尺或倍尺长度。以便管子进入随后的精整工序。切断的定尺长度必须满足相应的公差要求。