生产高速公路护栏板可采用连续辊压成型,也可采用冲床冲压成型。护栏板的长度多为4320mm,少量为3320mm、2320mm等,冷弯成型比冲压成型具有很大的优越性。

单张冷弯成型生产线

目前国内已有几十套高速公路护栏板生产机组,但大多由冷弯机组或焊管机组改制而成,为非专用机组,护栏板的生产流程是:上卷——开卷——矫平——剪切——码垛,然后送至冲床前,单张两端冲孔后再运至直径165mm焊管机旁,单张喂入焊管机组生产。这种流程消耗大,定尺率、成材率不高,尤其是卷板存在稍许镰刀弯时即无法生产或产品出现严重的7L偏离料扭曲现象。由于是单张生产,产品质量难以保证。而且在同一台+165mm焊管机组,还需生产其他品种管材、护栏板立柱,造成更换品种时费工费时,故急需一条专用在线冲孔连续成型高速公路护栏板生产线。

连续冷弯成型生产线

连续冷弯成型生产线是在线连续冲孔和辊式冷弯成型相结合的一条生产线,经冷弯成型后由数控冲模剪剪切成标准的护栏板。

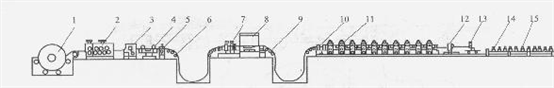

连续冷弯成型生产线的工艺流程为:开卷机——矫平机——剪切机(去头尾)-焊接台——料尾夹送辊——地坑活套——夹送测速辊——冲床冲孔——地坑活套——成型主机(续生产)——土耳其矫正头——冲模剪(精定尺)或飞锯——输送辊道——收集台架,见图3-59。

为了保证冲孔冲床冲切位置的准确性及累积误差的消除和成型后冲模剪剪切定尺的精确度,采用机械强制定尺方法,即在冲模剪上固定可调节长度的横拉杆,横拉杆前端设有固定挡板,模剪的剪切面与固定挡板之间的间距即为定尺长度,亦称机械硬定尺。由于成型产品的断面较大,原料较厚,则产品的刚性较好。当成型产品超过模剪抵达定尺挡板时,因模剪与定尺挡板为一体,则成型产品推动模剪小车同时向前运动,液压系统开始剪切,剪切后护栏板落在高速运转的输送辊道上并快速冲向收集台架,剪切油缸抬起,模剪小车回复原位,开始下一次动作。因定尺长度固定不变,则定尺精度较高。

图3-59 护栏板生产机组平面布置简图

1-开卷箱;2一矫平机;3一剪切机;4-焊接台;5-料尾夹送辊;6-地坑活套;7-夹送测速辊;8-冲孔冲床;9-地坑活套;10-立辊机架;11-工作机架;12 -土耳其头矫正测速辊;13-冲模或飞锯{14输送辊道;15 -收集台架

机组的主要技术参数

(1)原料 热轧或冷轧纵剪钢板卷,ob≤600MPa,os≤350MPa,带钢宽度B≤530mm,带钢厚度t-1~4mm。

(2)产品 产品最大高度<120mm,最大宽度<400mm。典型产品:YB4081-9292护栏波形梁用冷弯型钢,型号HLA,断面尺寸:310 mm×85mm。

(3)生产方式在线冲孔连续式生产。

(4)设计年产量3万吨。

(5)机组占地面积70m×6m。

机组主要设备选型和结构特点

(1)开卷箱开卷箱由数个辊子支撑带卷外圈,靠板卷自重与辊面接触,底辊为传动辊,可将板卷随意送出或收回。当开卷机将坯料缓缓送入矫平机后将传动辊上的离合开,开卷箱处于被动状态,主要以矫平机为动力拉动板卷。开卷箱的两侧设有侧挡板,侧挡板可根据板卷的宽窄不同随时调整,侧挡板上设有多个被动辊,以防摩擦划伤。

(2)矫平机矫平机选择2辊夹送7辊矫平,夹送和矫平均采用液压压下。矫平机前设对中立辊。

(3)剪切对焊台 主要用于两卷带钢的并卷焊接。采用液压人字剪结构,单刃无落料剪切,有利于保证带钢坯料对缝焊接质量。手动剪切,对中,汽缸夹紧,手工焊接。

(4)料尾夹送辊 由于坯料从矫平机通过剪切对焊台后即进入地坑活套,而轧制线到地坑底部约为4m,为夹住坯料尾部不致因重力而滑人地坑活套,并需将坯料前后缓缓移动,

以便人工对中焊接,因此料尾夹送辊夹送速度较慢。

(5)地坑活套地坑活套是为了冲床冲孔时,机组能正常连续生产,在冲床前后均设有地坑活套。带钢在地坑活套内的自然下垂长度可作为冲床冲孔间隙时间的静止状态与成型机组连续轧制过程中的缓冲贮料。贮料长度需根据机组的成型速度来决定地坑活套的长度及深度,可设单坑式或双坑式活套,一般成型速度较慢时设单坑式。

(6)夹送测速辊 用于冲床冲孔及地坑活套间坯料递进。由于板带前一次冲孔与后一次冲孔之间的间距精度要求较高,所以在夹送辊前设置装有脉冲发生器的测速辊,精确测定坯料长度及冲孔位置,也是控制产品精定尺的主要因素。

(7)冲孔冲床使用标准的通用压力机,用于带钢冷弯成型前的预冲孔。冲床机械控制采用单盘气动式摩擦离合器和制动器,操作系统由电器控制,可进行寸动、单次和连续行操作。

(8)成型主机成型主机由10架万能机架、12架立辊组成。机架布置采用平立交错排列方式,机架上可根据生产需要随时安装插入式侧辊组成万能机架。

①成型机架:成型机架全部采用带插入式侧辊的万能机架型式,能适应于生产各种复杂断面的冷弯型钢产品。且辊片通用性强,产品尺寸精度高,表面质量好。机架的下辊通常是不调整的,、直接安装在机架牌坊内,通过在下轴承座下加不同厚度的垫来调整。上辊具有压下调整,一般为蜗轮蜗杆压下机构,可同时调整、也可单独调整。为了调整孔型中心线,机架上下辊轴轴肩上均设有圆螺母,可作少量的轴向微调。

②立辊机架:用于导向和控制带钢的反向回弹,同时完成辅助变形任务。采用立式导轨式结构,结构紧凑,刚性好,且具有上下、左右调整。升降调整极为方便,此立辊结构对于型钢偏扭、翘曲等缺陷的调整极为有效,特别有利于断面复杂的异型断面产品的生产。

(9)土耳其头测速矫正辊 整个辊架可相对轧制线作上下调整,上下调整量较大,以适应对各种特殊产品的矫正。整个土耳其矫正架可相对轧制线作左右调整。土耳其矫正头背面是测速辊装置,用于控制飞锯或冲模剪锯切或剪切。测速辊上装有上下压轮,下压轮上设有脉冲发生器,根据压轮的转速来测定冷弯产品的长度,在显示器上示出检测长度,根据脉冲数来测定小车的启动时间。测速辊由汽缸带动上下运动始终压紧型材,并可随土耳其头同时作各方位的调整,也可单独进行各方位的旋转,左右、上下等调整。

(10)冲模剪 采用单排冲切方式,由两片和成品形状相同的剪刃,一片固定,另一片上下移动,将型钢产品冲压切断。冲切断面整洁,无毛刺,无金属消耗,产品两端面变形小,切断精度高。冲模剪采用液压系统控制。

(11)输送辊道高速运转将成型产品快速送人搜集台架上的被动辊道。

(12)搜集台架为双向搜集,带有两个成品搜集框架。在被动辊道旁的斜坡上由人工将其滑进搜集台架,并码齐。

(13)工艺润滑系统每架成型机架上均设有金属软管喷头,采用防锈乳化液对型钢表面进行水淋式循环润滑冷却。冷却液通过机架底座上的回流槽经沉淀过滤后回水箱循环使用,一般3~6个月更换一次。